Das Herz des Gastransportsystems

Übersicht

Übersicht Fotostrecke

Fotostrecke

27. April 2016

Gazprom verfügt über das weltweit größte Gastransportsystem. Dies stellt einen einzigartigen technologischen Komplex dar, der Transportobjekte (über einige davon haben wir bereits in unseren Bildreportagen berichtet: 72 Stunden, Sachalin – Chabarowsk – Wladiwostok: durch Wetterunbilden getestet, Wir wappnen uns im Sommer für den Winter, Grjasowez – Wyborg: Gaspipeline mit erhöhter Durchsatzleistung) und Speicher (Die Hüter von Erdgas) umfasst sowie den ununterbrochenen Zyklus der Gaslieferungen vom Bohrloch bis zum Endverbraucher gewährleistet. Die Gesamtlänge des Gastransportsystems im russischen Hoheitsgebiet beträgt 170.700 Kilometer. Für Gastransporte werden 250 Verdichterstationen genutzt, in denen 3.825 Gasverdichteranlagen (GVA) eingesetzt sind.

Heute erzählen wir Ihnen, wie Gasverdichteranlagen hergestellt werden – die wichtigsten Bausteine des Gastransportsystems, die es ermöglichen, Erdgas über Ferngasleitungen zu transportieren.

Gegenwärtig wird die russische Erdgasbranche vollständig mit einheimischen GVA versorgt. Sie werden in mehreren russischen Betrieben hergestellt – in Kasan, Perm, Rybinsk, Sankt Petersburg und Ufa. In der nördlichen Metropole werden die Gasverdichteranlagen bei der REP Holding gebaut, die zur Struktur des Produktionsvermögens der Gazprombank gehört. Die REP Holding umfasst die größten Industriebetriebe Nevsky Plant und ELECTROPULT Plant sowie das eigene Forschungs- und Projektierungsinstitut für Energiemaschinenbau und Elektrotechnik.

Die REP Holding stellt eine weitgefächerte Palette von Kraft- und Turbinenverdichteranlagen her, unter anderem die Gasverdichteranlagen Ladoga auf der Basis von stationären Gasturbinen mit einer Leistung von 16, 22/25 und 32 Megawatt. Alle Produktionsabläufe und Gasturbinentests sind im Nevsky Plant konzentriert, den wir in erster Linie besucht haben.

Der Betrieb wurde 1857 gegründet. Seit über 75 Jahren werden hier Produkte des Energiemaschinenbaus entwickelt und hergestellt: Gas- und Dampfturbinen, Kreisel- und Axialverdichter sowie Hochdruckgebläse. 2007 schloss sich der Betrieb der REP Holding an. Mit Investitionen der Gazprombank wurde seine globale Modernisierung vorgenommen: Neue Produktionshallen entstanden, moderne Technologien wurden eingeführt und einzigartige Werkzeugmaschinen erworben.

Bei Nevsky Plant arbeiten versierte Fachkräfte. Im Übrigen erlebt heute die Industrie in Sankt Petersburg einen Aufschwung, deshalb sind technische Fachkräfte gefragt und genießen hohes Ansehen. Unsere geistreichen Gesprächspartner bezeichnen salopp als Berufsschule nicht etwa eine Fachschule, sondern die Moskauer Technische Bauman-Universität, die renommierteste technische Hochschule des Landes, und den Turbinen geben sie Namen je nach Leistungskennzahlen – „die Zweiunddreißigste“ bzw. „die Fünfundzwanzigste“.

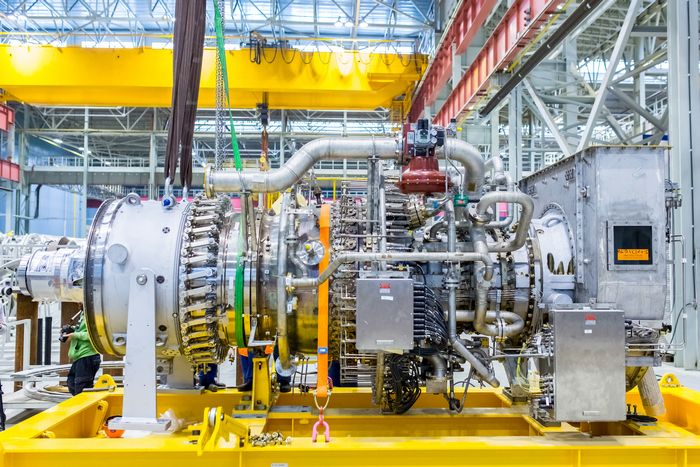

Kernprodukt des Nevsky Plant ist heute die GVA-32 Ladoga (sie wird nach Lizenz der GE Oil & Gas gefertigt), die speziell für den russischen Markt auf der Basis der Gasturbinenreihe MS5002E entwickelt wurde. Dies ist die einzige Gasverdichteranlage mit einer Leistung von 32 Megawatt, die in Russland produziert wird. Ihr Wirkungsgrad beträgt 36 Prozent, und dies ist von nicht geringer Bedeutung: Die Maschine weist musterhafte ökologische Kennwerte auf – die Emissionen liegen bei höchstens 18 ppm (ppm bedeutet „Teile von einer Million“ vom Englischen „parts per million“).

Die Kapazität von 32 Megawatt ist auf die Durchsatzleistung einer Fernleitung mit einem Durchmesser von 1.420 Millimetern – dem größten Durchmesser, der für Ferngasleitungen verwendet wird, – haargenau abgestimmt (in Ausnahmefällen kann die Leistung einer GVA auch größer sein, zum Beispiel sind in der Verdichterstation Portowaja, die das Gas durch die Gaspipeline Nord Stream pumpt, mehrere GVA mit einer Leistung von 52 Megawatt eingesetzt).

Am Beispiel der Ladoga erklärt uns Ingenieur Philipp Pizzi – übrigens ein gebürtiger Italiener, der seit langem in Russland lebt, – wie eine Gasturbine aufgebaut ist: „Die Turbine ist in zwei Teile gegliedert – Gasgeneratorteil und Niederdruckteil, das sogenannte Triebwerk.“

Im Gasgenerator (rechts) wird die Freiluft mit Schaufeln komprimiert und anschließend durch die Verbrennung von flüssigem Treibstoff in der Brennkammer unter Druckluft erhitzt. Die Luft (Gas), die somit auf Hochtemperaturen und Hochdruck gebracht wird, gelangt in den Niederdruckbereich (links), wobei sie gleichzeitig expandiert und sich beschleunigt.

Ferner gelangt das Gas auf die Schaufeln der Turbine, überträgt darauf einen Teil seiner Energie und treibt somit die Antriebswelle an. Die Welle setzt den Verdichter zum Umpumpen von Gas in Bewegung.

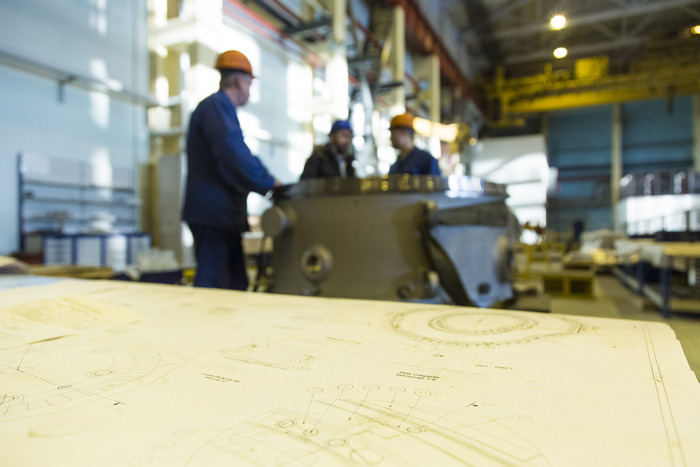

Der Nevsky Plant steht nicht still und entwickelt sich stetig weiter, indem er neue Erfindungen einführt. Derzeit bereitet sich der Betrieb aktiv auf die Serienproduktion der neuen stationären Gasturbinenanlage Т16 mit einer Leistung von 16 Megawatt vor (16-Megawatt-Triebwerke sind bei der Gazprom am weitesten verbreitet, damit ist ein Drittel aller GVA ausgerüstet). Foto: die Schlosser Sergey Grishin, Kirill Ruzhitsky, Montageleiter Vyacheslav Kush, Leiter des Bereichs Montagearbeiten Oleg Kirillov und Vorarbeiter Fyodor Oblomov.

Ebenso wie die Ladoga ist dies eine gemeinsame Entwicklungsarbeit mit der GE Oil & Gas, aber es geht dabei nicht bloß um eine Lizenz, sondern um gemeinsame Projektierung. Der Wirkungsgrad beträgt 37 Prozent.

Philipp nimmt am Fertigungsprojekt aktiv teil. „Der Vorteil so einer Maschine besteht darin, dass sie sowohl für das Gaspumpen als auch für die Stromerzeugung gut geeignet ist – wir bauen sie dort auf, wo man uns sagt. Unser erstes Muster geht nach Moskau für die Energetiker“, so Philipp. Foto: Rahmengestell für die Hilfsvorrichtungen der neuen Turbine.

Das Stichwort in diesem Projekt lautet „stationär“. Konstrukteur der Turbine Т16 Artyom Andropov erklärt, was den grundsätzlichen Unterschied zwischen einer stationären Gasturbine und einer Flugzeugturbine ausmacht. Eine Flugzeugturbine ist von ihren Abmessungen her wesentlich kleiner und gilt als handlicher für die Wartung, hat aber eine geringere Lebensdauer. Außerdem müsste eine Flugzeugturbine den Bedürfnissen der Gasbranche angepasst werden. Während eine stationäre Turbine speziell für die Industrie hergestellt wird und in höherem Maße den Sicherheitsanforderungen entspricht.

„Der wesentlichste Vorteil dieser Maschine ist ihre sehr lange Lebensdauer. Der volle Lebenszyklus liegt bei 200.000 Stunden. Das sind mehr als 20 Jahre“, erklärt Artyom.

„Ein weiterer maßgeblicher Vorteil dieser Maschine ist ihre hohe Effizienz. Um Energie zu erzeugen, benötigt man weniger Treibstoff. Die Maschine zeichnet sich durch ihre Kompaktheit und handliche Montage aus. Sie ist auf einem einzigen Rahmengestell installiert, deshalb benötigen wir für ihre Montage und ihren Anlauf nur 24 Stunden. Das heißt, dass 24 Stunden nach Lieferung der kompletten Ausrüstung ans Objekt der erste Strom von den Klemmen des Generators fließt“, verspricht Artyom Andropov.

Artyom ist 25 und arbeitet bereits seit fast 6 Jahren im Betrieb. Er absolvierte die staatliche Universität für Hochseetechnik in Sankt Petersburg. „Ich bin Turbineningenieur von Beruf, daher liegt mir diese Thematik sehr nahe. Ich wollte von vornherein eine feste Anstellung haben, kam im vierten Studienjahr hierher – bereits als Konstruktionsingenieur und arbeitete drei volle Tage pro Woche. Auf die Fachrichtung Gasturbinen kam ich durch Zufall. Ursprünglich wollte ich die allgemeinere Studienrichtung ‚Automatisierte Schiffsanlagen‘ wählen. Ob man das nun als Fehler oder als glücklichen Zufall bezeichnen soll, der mir geholfen hat, mein Metier zu finden? Aber im Laufe von fünf Jahren, je länger ich studierte, desto mehr wurde es mir bewusst, dass dies das Richtige für mich ist“, erzählt der Entwickler der Turbine.

Fertigungshalle für das Rahmengestell der neuen Turbine. Ein Vorteil dieses Rahmengestells ist, dass es seitlich ausgeschwenkt werden kann. Auf den Gleisen, die daran montiert sind, kann man die gesamte Turbine bzw. nur deren Hoch- oder Niederdruckteil ausrollen und somit lediglich das benötigte Bauteil warten oder instandsetzen.

Meister des Abschnitts Anton Kazantsev (links) erzählt, dass die Turbine durch ein schall- und wärmedämmendes Gehäuse (SWG) geschützt sein wird. „Im Oberteil des Gehäuses werden Einträgerlaufkrane montiert. Daher kann man die jeweiligen Maschinen, die während des Betriebs ausgewechselt werden müssen oder eines schnellen Zugriffs bedürfen, unmittelbar demontieren ohne den Gehäusedeckel des SWG abzunehmen, indem man spezielle Türen benutzt“, erläutert Anton.

Anton arbeitet im Betrieb seit 2011. Zuvor arbeitete er bei ELECTROPULT, einem anderen Betrieb der REP Holding, über den wir weiter unten berichten. Er studierte an der staatlichen Universität für Hochseetechnik in Sankt Petersburg an der Fakultät für Energietechnik und Automatik auf Schiffen.

„Im Grunde genommen entspricht das meinem Profil, weil Gasturbinen zu Energieanlagen gehören. Ich finde es hier interessant, weil ich schon immer in der Produktion tätig sein wollte. Wir haben im Betrieb eine gute Personalpolitik und anständige Arbeitsbedingungen – das ist sehr wichtig“, betont Anton Kazantsev.

Wir interessierten uns bei Anton, wie hier die Sprachbarriere im Umgang mit den italienischen Partnern überwunden wird. Anton Kazantsev antwortete souverän: „Ich spreche im Umfang meines Universitätsabschlusses ausgezeichnet Englisch und besuchte ab meinem 5. Lebensjahr eine Englisch-Schule. Die englische Umgangssprache beherrsche ich sehr anständig.“

Nach dem Gespräch mit dem Meister des Abschnitts gingen wir in die Montagehalle.

Hier werden sämtliche Bauteile der Maschine zu einer einheitlichen Anlage zusammengefügt.

Wir sehen das Gehäuse der Niederdruckturbine, darin wird der Abgasdiffusor der Brennkammer für die Turbine Т16 eingebaut. Durch ihn zieht das verbrannte Gas ab.

„Mit Aufnahme der Serienfertigung wird die Montage dieses Bauteils schneller ablaufen, aber bei dem ersten Muster prüfen wir alle Details sorgfältig“, verrät uns Leiter des Montageabschnitts Vyacheslav Kush.

Vyacheslav arbeitet beim Nevsky Plant bereits seit 4 Jahren. Er begann mit der Montage der GVA-32 Ladoga. Er hat einen Hochschulabschluss – absolvierte die Hochschule für Maschinenbau in Sankt Petersburg.

Parallel zur Montage der neuen Anlage läuft im Betrieb der eingespielte Fertigungsvorgang zur Herstellung von Verdichtern, Hochdruckgebläsen, Dampfturbinen und anderen Produkten.

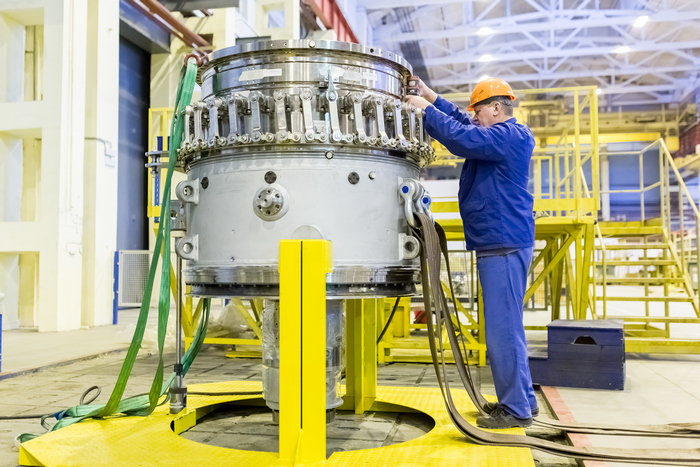

Chefkonstrukteur der Verwaltung für Kreiselkompressoren bei der REP Holding Vladimir Yun begleitete uns zu einer Werkzeugmaschine, mit der das Gehäuse eines Verdichters bearbeitet wird, der für die Gasverdichteranlage GVA-25 in einem Erdöl- und Gaskondensatvorkommen zum Einsatz kommt.

Das Gehäuse des Verdichters ist ein geschmiedetes nahtloses Rohr mit einer ca. 100 Millimeter dicken Wand. Foto: Gehäuse nach vorläufiger Grobbearbeitung (Entfernung des Abbrandes). Das Gehäuse ist aber nur einer von vielen Bestandteilen des Verdichters. Um das Endprodukt zu bekommen, werden die Arbeiter im Betrieb viel zu tun haben: Füße anschweißen, Stutzen installieren, Innenräume aushöhlen.

Diese Arbeit leisten echte Profis! Foto: Elektrogasschweißer Sergey Tyunin.

Auf dem Foto – Vorarbeiter Mikhail Vorontsov und Elektromonteur Maxim Telegin.

In der abschließenden Fertigungsphase wird jede Turbine am Prüfstand getestet. Er wird für jede Maschine mit der jeweiligen Leistung individuell projektiert und gebaut, weil jede Turbine von ihrer Bauart her einzigartig ist.

Leiter der Verwaltung für Standprüfungen Vladimir Boldyrev erläutert: „Es gibt einen Raum, in dem die Luft, und einen Raum, in dem das Gas aufbereitet wird, oberhalb liegen der Schaltpult und die elektrischen Anlagen. Es ist ein Bauwerk für sich – nicht bloß ein Podest“.

Vladimir Boldyrev arbeitet im Betrieb seit bereits 33 Jahren. Dreizehn davon leitet er den Testbereich.

Nachdem die Testläufe bestanden sind, ist die Turbine betriebsbereit, es bleibt aber noch der „letzte Strich“ – der Anschluss an die automatische Regelungstechnik. Foto: Kranbedienerin Natalya Gorodetskaya und Vorarbeiter Sergey Bogomolov.

Um zu sehen, wie diese Regelungstechnik hergestellt wird, sind wir in den Betrieb ELECTROPULT weitergefahren.

Die Geschichte der Aktiengesellschaft ELECTROPULT Plant führt in das Jahr 1935 zurück. Erste Produkte dieses Betriebs waren Schaltpulte für Kraftwerke, daher auch der Name des Betriebs. 2004 schloss sich der Betrieb der REP Holding an.

Kernprodukte des Betriebs sind heute automatisierte Regelungs-, Stromrichtertechnik, Mittelspannungsschaltanlagen, komplette Verteileranlagen, komplette Transformatoranlagen, elektrisch betriebene Gasverdichteranlagen und Container für elektrotechnische Ausrüstung.

Die Schaltschränke – komplette Niederspannungsschaltanlagen –, die auf dem Foto abgebildet sind, wurden zum Beispiel für Objekte der Gaspipeline Bowanenkowo – Uchta angefertigt.

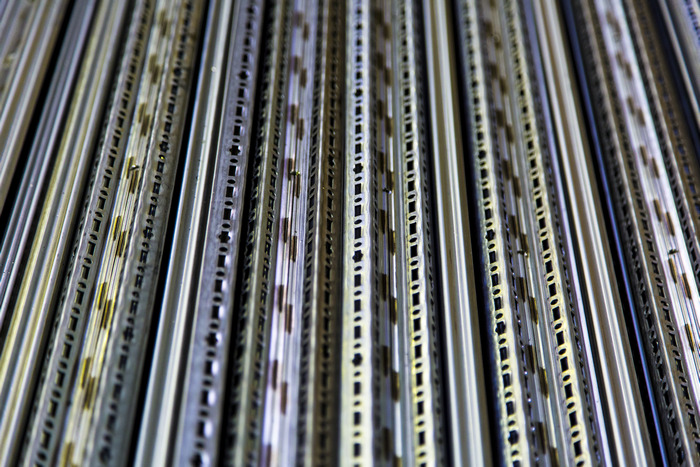

Diese Schaltschränke werden aus Profilen und nach einem universellen technischen Konzept der deutschen Konzerne Siemens und Rittal, Besitzer der Produktionstechnologien für die Verteilersysteme Sivacon (Bautyp der Firma Siemens) und Rittal auf dem Weltmarkt, gebaut. Auf dem Foto sind Gestelle für die zukünftigen Schaltschränke abgebildet.

Rittal Profile werden aus Edelstahl gefertigt. Ein solches Winkelprofil hat 16 Kanten – eine sehr komplizierte Bauart.

Aber der Betrieb ELECTROPULT hat auch seine eigene Bauart von Schaltschränken, „Sphäre“ genannt, entwickelt. Die Anlage ist für die Aufnahme und Verteilung von Dreiphasenwechselstrom sowie für die Steuerung der Anlage und deren Kurzschluss- und Überlastschutz bestimmt. Sie wurde 2015 von einem Team des Betriebs kreiert. Auf diese Weise haben die Mitarbeiter des Betriebs ihren Beitrag zur großangelegten Aufgabe der Importsubstitution geleistet.

Federführend bei der Herstellung des neuen Musters war Andrey Gogulin, Leiter der Abteilung für komplette Transformatoranlagen.

„Dieser Schaltschrank soll unsere Alternative zu ausländischen Konstruktionskonzepten bilden. Während in Schaltschränke nach ausländischen Technologien ausschließlich die Ausrüstung bestimmter und im Übrigen ebenfalls ausländischer Hersteller montiert werden kann, können in den Bautyp ‚Sphäre‘ Geräte von absolut jedem Lieferanten montiert werden“, erzählt der Erfinder dieses neuen Produkts.

Andrey zeigt uns den bereits fertigen Schaltschrank „Sphäre N“. Der Buchstabe „N“ steht für Niederspannungsstrom. In Zukunft plant der Betrieb solche Bautypen für alle Stromspannungsklassen zu entwickeln (Nieder-, Mittel- und Hochspannung).

Die Herkunft des Namens „Sphäre“ ist schlicht und einfach, er kommt von der Belegschaft des Betriebs. „Geschäftssphäre von ELECTROPULT ist die Produktion von elektrischen Anlagen und insbesondere von Schaltschränken“, erklärt Andrey Gogulin.

Indessen ist der Betrieb auf seine Belegschaft stolz. Hier arbeiten ebenso wie beim Nevsky Plant echte Profis auf diesem Gebiet – wie Sergey Chikin und Viktor Kruglov.

Auf dem Foto – Alexander Vidanov.

Auf dem Foto – Yuri Kondratov und Alexey Galankin.

Auf dem Foto – Vladimir Novoseltsev.

Eisen ist aber nicht bloß Eisen. Dafür, dass ein Schaltschrank seine „Seele“ und einmalige funktionale Individualität erhält, ist Olga Ivanova, Leiterin des Fertigungsbereichs für Faserstränge für die Montage, zuständig.

Olga erzählte uns, dass jeder Schaltschrank einzigartig ist: „Wir bekommen die Unterlagen – Montagezeichnungen. Auf dem Funktionsmuster markieren wir die Standorte der Geräte und fertigen je nach Leitwegführung einen Kabelstrang an. Anschließend bereiten wir das Fertigerzeugnis für die Montage vor, versehen es mit Hakenstützen, verlöten die Stecksockel, ziehen die Kabelmarker darüber und installieren das Fertigprodukt im Schaltschrank.“

Die Werkhalle, in der die Kabelstränge gefertigt werden, erinnert an eine Oase.

Nun ist der Schaltschrank komplett fertig. Er wird in einem Blockcontainer montiert, der an einem Erdgasvorkommen Menschen und Technik als Haus dient.

Diese Häuser werden folgendermaßen gebaut. Im Vordergrund der Bildaufnahme ist das Untergerüst für das Bauwerk zu sehen. Es ist als einheitliches geschweißtes Bauteil ausgeführt, das die benötigte Robustheit und Widerstandsfähigkeit gewährleistet.

Und das sind die Wände und die Decke. Das leichte und widerstandsfähige Traggerüst ist aus Stahl gefertigt, seine Wände und Decke werden mit einer Wärmedämmung in der Sandwichbauweise verkleidet, die es ermöglicht, den Blockcontainer bei Außentemperaturen von –60 bis +40°С zu nutzen.

Die Blockcontainer sind handlich für Transporte im Straßen- und Schienengüterverkehr und für die Beförderung mit Hubvorrichtungen.

Innen wird die Elektrotechnik für eine Gasverdichteranlage eingebaut. Sie erinnert an eine Kücheneinrichtung, die mit Einbaugeräten gespickt ist.

Die Blockcontainer sind mit Beleuchtung, Belüftung, Heizung sowie mit Brandschutz- und Sicherheitsanlagen ausgerüstet.

„Das Wohnungsproblem ist komplett gelöst“, scherzen die Mitarbeiter des Betriebs. Die Bauweise des Blockcontainers ermöglicht es, ihn mit separaten Räumen, Vorräumen, Arbeits- und Ruhebereichen anzufertigen.

Dieser Blockcontainer weist die bekannte Unternehmensfarbe der Gazprom Pantone-300 auf. Folglich geht es um einen Auftrag der Gazprom.

Er kommt in der Verdichterstation Usinskaja der Gaspipeline Bowanenkowo – Uchta zum Einsatz. Wünschen wir ihm eine gute Reise und eine lange Betriebsdauer.

Für uns ist es aber nun an der Zeit heimzukehren, wir hatten heute einen erlebnisreichen und spannenden Tag. Wir haben zwei Betriebe in Sankt Petersburg besucht, die mit der Gasbranche eng verbunden sind. Wir haben mit eigenen Augen gesehen, wie die einheimische Industrie funktioniert, die hochwertige und wettbewerbsfähige Erzeugnisse – Gasverdichteranlagen – das Herz des Gastransportsystems – herstellt.